擋泥板、密封圈、醫療止血帶……它們離不開橡膠模具,可你真的了解一副合格橡膠模具要經歷哪些考驗嗎?

01 產業坐標:橡膠模具在哪些產品里“露臉”

汽車:輪胎之外,雨刮膠條、減震塊、油封都靠橡膠模具成型。

軌交:道床減振墊、空氣彈簧講究耐疲勞與尺寸穩定。

消費電子:手機防水圈、鍵盤按鍵追求手感和精密度。

醫用與食品:止血管、奶嘴需符合嚴格生物相容和衛生標準。

從高強度到高潔凈,不同場景塑造了橡膠模具的多樣需求。

02 選材邏輯:模具鋼與配方的“雙向奔赴”

模具鋼

H13/SKD61:抗熱裂、適合高溫硫化。

S136/420不銹鋼:耐腐蝕,做醫用、食品級制品不生銹。

硬質鋁合金:試制小批量時節約成本,散熱快。

橡膠配方

NR、SBR:通用彈性體,用量大。

NBR、FKM:耐油耐高溫,汽車油封常見。

LSR(液體硅膠):醫療級首選,需要冷流道配合。

模具壽命、表面光潔度、脫模難度都得跟橡膠配方“對表”。

03 結構心法:讓膠料乖乖填滿型腔

流道設計:壓模靠澎漲式溢料槽保證補壓;注射成型要算好剪切熱,防止焦燒。

排氣槽:0.02-0.04 mm 深度最常見,既排氣又不漏膠。

溫控回路:硫化均勻性=尺寸穩定性;復雜制品會分區加熱。

脫模機構:硬脆嵌件用機械頂出,柔軟件則偏愛氣頂或氮氣囊,“不拉毛”是硬指標。

04 制造工藝:從鋼塊到型腔的精密雕刻

粗加工:CNC 整體開粗,留足余量防應力集中。

電火花/線割:成型面深槽、銳角一次到位。

精磨與拋光:鏡面級別 Ra0.2 μm,可降低制品毛邊。

表面處理:氮化、鍍鉻或氟化涂層,提升耐磨與防粘。

裝配調整:分型面打藍確認貼合,0.01 mm 以內才算過關。

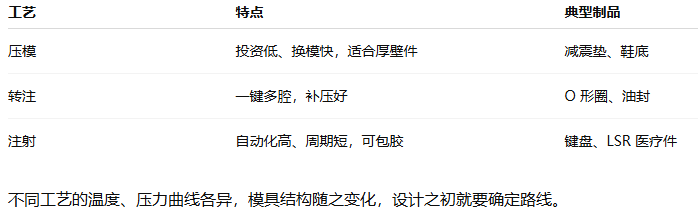

05 成型方式“三兄弟”

06 質量“關卡”:八成缺陷源自模具

尺寸漂移:熱流不均,改水路或調整補壓。

毛邊過大:分型面磨損或鎖模力不足,需修復配合面。

燒焦發硬:排氣槽堵塞,及時打磨清理。

粘模撕裂:型腔粗糙或放錯脫模劑,檢查表面處理。

對癥下藥比返工重做便宜十倍。

07 維護節拍:讓模具多干三年活

每班次:清理流道殘膠、檢查排氣槽。

每周:測分型面平行度、補涂防銹油。

每月:拆檢導柱導套、潤滑頂針。

年檢:全尺寸復測,判定是否更換鑲件。

建立臺賬,把“修”提前到“養”,停機才能最少。

08 新趨勢:橡膠模具也在“升級”

全電式注射機:精度±0.01 mm,模具要配合低摩擦熱流道。

3D 金屬打印鑲件:復雜冷卻管路一次成型,縮短硫化時間 20%。

在線視覺檢測:邊脫模邊判缺陷,數據反向修正模具。

可降解彈性體:對模具耐腐蝕和排氣提出新挑戰。

技術革新正在重寫模具設計與維護的“游戲規則”。

09 典型案例:從“三次返修”到“一步到位”

某軌交項目初代減振墊模具因排氣不足,制件 30% 有焦邊。團隊改用分區排氣+3D 打印冷卻鑲件,硫化周期由 8 min 降到 5 min,廢品率跌至 2%。模具成本雖增加 15%,但一年內靠節省原料與人工回本。

10 收束思考:模具好不好,產品先知道

設計選材、加工裝配、成型調試、日常維護——任何環節松懈都會在硫化機開合間被放大。把橡膠模具這條鏈條拉直、拉順,才能讓每一副密封圈、每一塊減震墊都在高溫高壓中穩穩落地。

真正的“好模具”,不是最貴,而是最合適——合適的鋼材、合適的結構、合適的工藝,最終帶來合適的成本與品質。