汽車模具為何在整車制造環節中占據如此核心的位置?面對新能源汽車興起、輕量化趨勢加速、智能制造步伐加快,汽車模具產業如何實現自我突破?本文將從結構功能、技術創新、制造流程、行業現狀到未來趨勢等多個角度,系統梳理汽車模具的全貌,為行業從業者、采購決策者和技術愛好者提供一份詳實的參考。

一、汽車模具的基礎定義與重要性

汽車模具,簡單來說,就是制造汽車零部件的“母機”。車身覆蓋件、保險杠、儀表板、輪轂、燈具等,絕大多數零部件都需借助模具成型。汽車模具的精度和效率,直接決定了整車的質量、外觀、生產速度和成本,是汽車制造工業現代化水平的重要標志。

1. 主要應用領域

車身覆蓋件模具:如車門、引擎蓋、車頂、側圍等,大多為大型沖壓模具,要求高強度和高耐磨性。

內外飾件模具:如儀表板、門內板、保險杠、格柵等,多采用注塑、吸塑等工藝。

動力系統與底盤件模具:包括變速箱殼體、發動機缸蓋、懸掛系統部件等,常用壓鑄模具制造。

燈具模具:對光學性能和表面質量要求極高,注塑成型為主。

2. 汽車模具對行業的影響

質量保障:模具精度直接影響零件精度和車輛整體性能。

規模效益:高質量模具可實現大批量、自動化、低成本生產。

創新驅動:模具開發周期和技術水平影響車型更新速度與創新能力。

二、汽車模具的分類與結構特點

汽車模具體系龐雜,不同零件對應不同類型的模具,每類模具在結構和工藝上均有獨特要求。

1. 按制造工藝分類

沖壓模具:用于鋼板成形,分為拉延模、沖裁模、彎曲模、成形模等。多級連續模實現高效自動化。

注塑模具:適用于塑料件成型,如保險杠、內飾板,具有冷卻系統、頂出系統等復雜結構。

壓鑄模具:主要用于鋁、鎂等輕合金結構件的高壓成型,需具備良好耐熱性和導熱性。

吹塑模具:適合中空塑件(油箱、風管),通過吹脹技術定型。

橡膠模具:用于密封條、襯墊等彈性部件的硫化成型。

2. 按零件類型劃分

覆蓋件模具:體積大、曲面復雜、精度要求高。

結構件模具:如縱梁、橫梁等,強調強度與一致性。

裝飾件模具:造型多變,對表面光潔度和分型線處理有極高要求。

3. 模具結構組成

定模、動模、型腔、型芯、側抽、頂針、冷卻系統等。高端模具常集成溫控、快速換模、自動潤滑等功能。

三、汽車模具的設計開發流程

1. 前期分析與設計

產品可制造性分析(DFM):評估零件結構是否便于模具制造與后期生產。

3D建模與CAE仿真:利用CATIA、UG等軟件建模,通過Moldflow等模擬成型過程,優化流道、冷卻和脫模結構。

工藝規劃:確定成型工藝參數、分型線、澆口位置等。

2. 模具制造與裝配

材料選擇:優選P20、H13、S136、SKD61等高韌性、高耐磨模具鋼,確保模具壽命和精度。

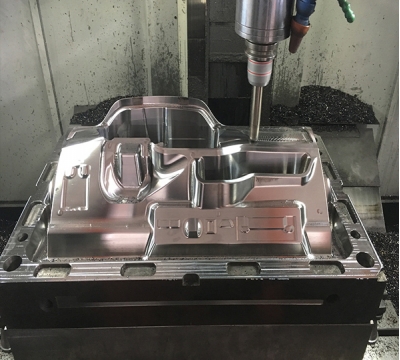

精密加工:采用高速CNC、火花機、線切割等設備進行型腔與型芯加工,重要部位公差控制在±0.01mm以內。

裝配調試:模具零件精密組裝,試模、修模直至首件合格。

3. 試模與驗證

試模生產:進行工藝參數調整,檢測零件外觀、尺寸、強度。

優化完善:針對試模問題反復修正,最終定型量產。

4. 投產與后期維護

生產監控:定期對模具進行保養、修復,保障批量生產質量和穩定性。

數據歸檔:全過程數字化記錄,便于后續追溯與優化。

四、汽車模具制造的關鍵技術與創新

1. 高端制造裝備

五軸聯動CNC加工中心、鏡面電火花機、激光雕刻機廣泛應用于復雜曲面和高精度部位的加工。

精密測量設備(CMM三坐標、激光掃描儀)保證模具尺寸與設計一致。

2. 數字化設計與仿真

模流分析、結構力學仿真顯著提高設計一次成功率,縮短開發周期。

PLM系統實現跨部門、跨工廠數據協同。

3. 智能制造與自動化

智能換模系統、機器人輔助搬運與裝配,提升生產效率和安全性。

物聯網與大數據分析,實現模具壽命預測和遠程運維。

4. 新材料新工藝

高性能模具鋼材不斷涌現,提高耐磨性、韌性和抗腐蝕能力。

快速模具、3D打印輔助開模加快新品開發速度,滿足小批量定制需求。

五、汽車模具行業現狀與競爭格局

中國汽車模具產業已形成較為完整的產業鏈,并躋身全球模具制造大國。

1. 行業分布

長三角、珠三角、環渤海是汽車模具制造重鎮,集聚了大量大型模具廠及配套企業。

重點企業如天汽模、云海金屬、寧波恒模、同大模具等在國內外市場占有一席之地。

2. 市場需求與挑戰

新能源汽車、智能網聯汽車對模具設計和制造提出更高要求,如輕量化結構、多材料復合、功能集成等。

國際市場對模具出口的質量、交付、售后等服務提出更嚴格標準,推動行業向高端化邁進。

3. 行業痛點

高端模具核心技術依賴進口,國產化替代任務艱巨。

人才短缺、高端裝備投入大、成本壓力大是制約行業發展的瓶頸。

六、未來發展趨勢與創新方向

1. 綠色制造與節能減排

模具制造過程采用清潔能源與高效設備,推動材料回收和能耗優化,響應碳中和目標。

綠色模具鋼和高分子復合材料應用比例提升,助力汽車輕量化和環保。

2. 柔性制造與智能化升級

柔性自動化產線可適應多車型、快速換模,實現多品種小批量生產。

智能感知與云平臺管控,提升模具使用效率和預測維護能力。

3. 全球化與本地化協同

中國模具企業加速海外布局,參與全球汽車品牌開發與配套。

與主機廠、零部件廠深度協作,共享創新資源,強化產業鏈韌性。

4. 3D打印與增材制造

復雜曲面、冷卻通道等采用增材制造方案,縮短開發周期,提升模具性能。

定制化零部件、維修件3D打印已進入試點應用階段。

七、案例分析與行業啟示

1. 新能源汽車模具創新

比亞迪刀片電池殼體模具,采用高強度鋁合金和一體化結構設計,大幅減重并提升裝配效率。

特斯拉上海超級工廠引入一體壓鑄模具,實現大部件一次成型,降低零件數量和生產難度。

2. 智能制造典范

國內某主機廠應用數字孿生技術,實現模具全生命周期管理,年均節約開發周期15%。

智能工廠引入自動化模具庫,提升模具調度和存儲效率。

汽車模具,是工業文明精密與效率的結晶,也是中國制造向高端邁進的關鍵一環。只有不斷突破材料、設計、工藝、數字化等多重壁壘,才能在激烈的全球競爭中立于不敗之地。未來,智能化、綠色化、全球協作將成為汽車模具行業的新航向,為中國乃至全球汽車產業高質量發展提供堅實支撐。