醫療器械的外殼不僅是保護內部結構的“護甲”,更直接關系到使用過程中的安全性、衛生性和操作體驗。而醫療器械外殼模具,正是實現這一切的核心工具。很多人會問:醫療器械模具與普通消費品模具有何不同?為什么它的設計和制造要求更為嚴格?下面我們從多個維度進行詳細解讀。

一、醫療器械外殼模具的特殊性

潔凈度要求高

醫療器械直接與人體接觸,外殼表面必須光滑無死角,便于清潔消毒,不允許有毛刺、縮痕或氣孔。模具型腔表面需要達到鏡面級別。

精度與一致性

醫療器械往往是批量生產,且零件之間需要高精度裝配。模具必須保證尺寸偏差極小,以確保產品的一致性和互換性。

材料適配性

醫療外殼常用材料包括ABS、PC、PC+ABS合金、PEEK等,部分產品需符合FDA、USP Class VI、ISO 10993等生物相容性認證,對模具設計和注塑工藝提出更高要求。

二、設計階段的關鍵考量

1. 產品結構分析(DFM)

壁厚控制:需保證強度與重量平衡,避免縮痕和翹曲。

拔模斜度:保證順利脫模,避免劃傷表面。

功能孔位:如顯示窗口、按鈕口、導氣孔等,需要合理設置滑塊或鑲件。

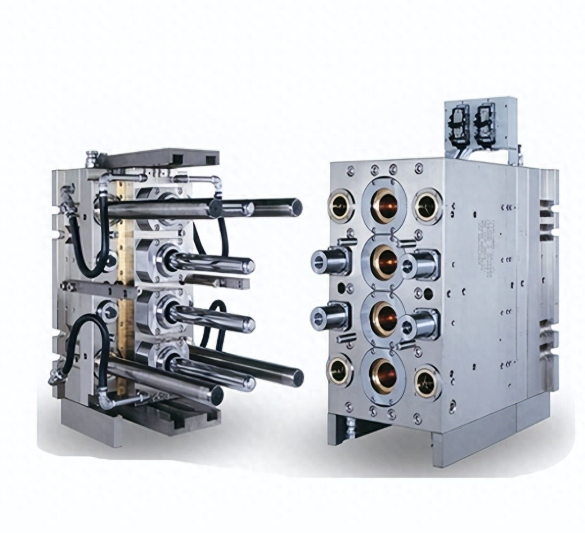

2. 模具結構設計

分型面選擇:盡量避開功能面與外觀面,保證外觀完整性。

澆口系統:推薦熱流道針閥控制,保證料流平衡,避免冷料痕。

冷卻系統:采用環繞水路或 conformal cooling,提高模溫均勻性。

排氣設計:避免氣紋和燒焦,尤其在薄壁或復雜流道部位。

3. 表面處理

醫療外殼多采用高光拋光或蝕紋處理,既保證外觀,又便于清潔和消毒。

三、制造過程的關鍵環節

1. 鋼材選擇與熱處理

常用鋼材:S136、H13、1.2344 等,要求耐腐蝕、耐磨損,適合高拋光。

熱處理硬度一般控制在 48–52 HRC,避免變形。

2. 精密加工工藝

五軸CNC:加工復雜曲面,保證外觀與尺寸精度。

EDM火花加工:解決深腔細節,避免加工死角。

鏡面拋光:確保透明件或高潔凈要求區域達到 Ra0.05μm 級別。

3. 裝配與檢驗

鑲件與滑塊裝配需保證高精度,拼縫處不允許出現飛邊。

裝配完成后進行冷卻水路測試,確保無泄漏。

四、試模與工藝優化

試模目標

驗證流動是否充足,排氣是否順暢。

檢查制品是否有縮水、翹曲、氣紋等缺陷。

常見缺陷與解決方案

縮痕:提高保壓壓力,優化冷卻系統。

氣紋/燒焦:增加排氣槽,調整注射速度。

翹曲變形:改進模溫控制,增加加強筋或均衡壁厚。

表面流痕:調整澆口設計,優化注射參數。

五、量產與質量控制

工藝參數標準化

料溫、模溫、注射速度、保壓時間需穩定控制。

建立SOP,確保每批次一致性。

質量檢驗

外觀檢測:無劃痕、無縮痕、無毛刺。

尺寸檢測:CMM三坐標檢測關鍵尺寸。

功能測試:裝配驗證、密封測試。

生物安全:符合醫療級材料認證與消毒耐受測試。

六、模具維護與壽命管理

定期清理型腔,避免殘留物污染制品。

檢查導柱、滑塊等易損件的磨損情況。

對拋光面進行防銹處理,避免表面氧化。

建立模具維護檔案,記錄生產周期與維修情況。

醫療器械外殼模具的設計與制造是一項高標準、高要求的系統工程。它不僅要滿足結構與外觀的需求,更要符合醫療行業的安全與合規標準。從設計、材料、制造、試模、量產到維護,每一個環節都必須嚴格控制,才能最終實現高品質的醫療器械外殼。