你是否曾思考,桌面上的一臺臺電腦,從纖薄筆記本到高端臺式機,它們的外殼造型和質感究竟是如何實現量產的?為什么市場上計算機外殼千變萬化,既有美觀的弧線,又有嚴密的結構?所有這一切的背后,離不開“計算機外殼模具”這一工業基礎。模具不僅決定了電腦外殼的成型工藝和質量,還影響著生產效率、產品設計與品牌體驗。本文將從模具設計、制造工藝、材料選擇、產業鏈協作、質量管控、創新趨勢等多個角度,詳細解讀計算機外殼模具的行業價值與技術內涵。

一、計算機外殼模具的基本原理

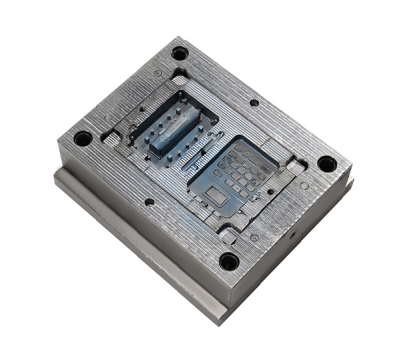

計算機外殼模具,是為電腦主機、顯示器、筆記本等各類外殼零部件批量成型而開發的專用工具。模具一般由上下型腔組成,通過注塑、壓鑄、沖壓等工藝,將金屬或塑料原材料加工成外殼成品。高精度、高耐磨性和良好散熱性能,是模具設計的基本要求。

1.1 注塑模具的核心作用

目前,絕大多數計算機外殼采用塑料注塑工藝。注塑模具決定了外殼的尺寸、形狀、表面紋理和結構細節,是電腦制造中必不可少的基礎設備。

1.2 模具對外觀與結構的雙重影響

外殼模具不僅塑造產品的外觀線條和質感,還能實現內部結構(如卡扣、螺絲孔、散熱孔、支撐筋等)的集成,提升裝配效率和整體強度。

二、模具設計與開發流程

2.1 產品需求分析

模具開發前,首先需對電腦整機的外觀、功能、散熱、裝配方式等進行詳細分析,確定外殼每一處結構的尺寸、公差與功能定位。

2.2 三維建模與CAE仿真

利用CAD/CAE軟件進行外殼三維建模和模具結構設計,進行模流分析、冷卻仿真、結構受力分析,提前發現潛在缺陷。

2.3 模具結構設計

包括分型面、澆口系統、排氣道、冷卻水路等核心部位的優化,確保模具既易加工又利于注塑成型。

2.4 材料與加工工藝選擇

根據生產批量、產品材料、表面要求,選用優質模具鋼(如P20、NAK80、H13等),采用CNC精密加工、EDM電火花、拋光、氮化等工藝提升精度與壽命。

2.5 模具組裝與試模

模具加工完成后需精密組裝,進行多輪試模與調試,確保外殼成型良好,無縮水、氣泡、翹曲等常見缺陷。

三、主要成型工藝與適用范圍

3.1 塑料注塑

適用于大部分臺式機、顯示器、筆記本等外殼,能快速實現大批量生產,表面可做噴漆、電鍍、絲印等多種處理。

3.2 金屬壓鑄

適用于高端筆記本、輕薄臺式機等對強度和散熱有更高要求的產品。鋁合金、鎂合金壓鑄模具能實現一體成型,結構強度與精度更優。

3.3 冷沖壓與拉伸

用于金屬背板、結構支架等部件。沖壓模具生產效率高,成本低,適合大批量標準件生產。

3.4 雙色/多色模具

實現外殼多種材質、色彩一體化成型,提升產品美觀性和手感,廣泛用于高端顯示器、游戲本等創新產品。

四、模具在產品創新中的作用

4.1 精密微結構成型

模具可實現微米級凹凸、導光紋理、觸感細膩的表面設計,賦予電腦外殼獨特美學和功能(如防滑、抗指紋)。

4.2 快速切換與柔性制造

模塊化模具設計支持不同型號、批次的快速切換,提升生產靈活性,適應市場個性化需求。

4.3 散熱與結構一體化

模具開發可集成風道、鰭片、散熱孔等功能結構,提升電腦運行穩定性和產品體驗。

五、質量管控與成本優化

5.1 嚴格尺寸與公差控制

采用三坐標測量、投影儀、影像儀等設備,確保每一副模具的型腔尺寸和裝配精度達標。

5.2 表面處理與壽命提升

模具表面經特殊硬化處理,提升耐磨性與耐腐蝕性,延長模具使用壽命,降低長期維護和更換成本。

5.3 成本與批量平衡

合理設計模具結構,減少材料浪費,提高注塑周期,降低單件成本,實現產品與利潤的最佳平衡。

六、產業鏈協作與供應鏈管理

計算機外殼模具產業涵蓋產品設計、模具制造、材料供應、設備調試、品質檢驗等環節,需要模具廠與整機廠、品牌方、供應鏈企業的密切協作,才能實現高質量交付。